Hoe houdt u uw werkplaats schoon en georganiseerd?

Door Ruiqifeng Aluminium (www.aluminium-artist.com)

-1 -

Bij veel bedrijven is deproductielocatiehet is een rommel.

Managers kunnen er niets aan doen, of het zelfs maar als vanzelfsprekend beschouwen.

Waarom kunnen we de kwaliteit van onze producten niet verbeteren?productenof diensten?

Waarom wordt de leverdatum van de klant steeds opnieuw uitgesteld?

Waarom zijn de kosten van de onderneming altijd hoog?

Omdat het beheer van de bedrijfssite vies, rommelig en slecht veroorzaakt is.

Het oordeel over bedrijfsmanagement is oké, de meest intuïtieve en effectieve observatie is om zijn werkplek te controleren, een goede managementsite moet netjes en ordelijk zijn.

De productkwaliteit van deze ondernemingen is gegarandeerd, de samenhang en de middelpuntzoekende kracht van het personeel zullen veel beter zijn dan die van de ondernemingen met een chaossite ……

In feite omvat het locatiebeheer veel dingen, maar de basiselementen zijn slechts drie: werknemers, dingen, plaatsen;De omstandigheden op de locatie veranderen voortdurend en komen neer op slechts “twee stromen”: logistiek en informatiestroom.

Locatiemanagers moeten een gedetailleerde analyse en studie maken van deze drie elementen en twee stromen, van waaruit ze problemen kunnen vinden, de oorzaken kunnen analyseren en de antwoorden kunnen vinden om de problemen op te lossen.Simpelweg is het:

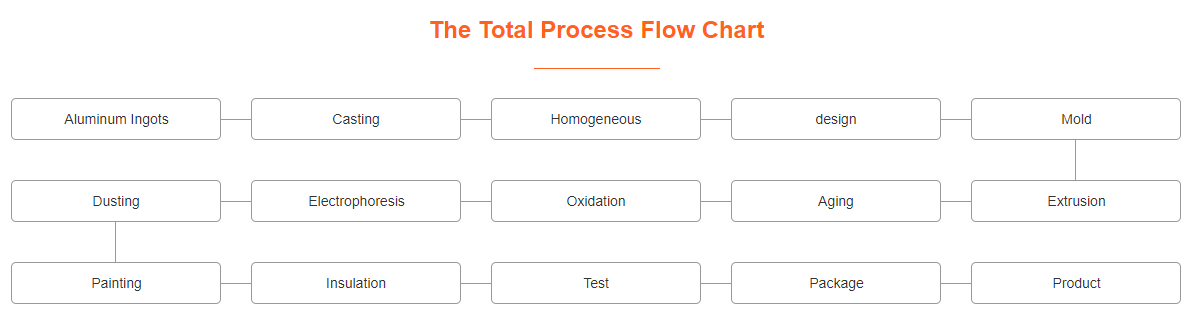

1# Controleer de processtroom

2# Bereken lopende band

3# Verminder de actie-elementen

4# Pas de plattegrond aan

5# Verminder de verwerkingstijd en ruimte

6# Verbeter de efficiëntie van mens en machine

7# Verkort de sleutelroute

8# Controleer het visueel beheer

9# Zoek de oorzaak van het probleem

-2-

Vervolgens kan het beheer van de chaos van het werkplaatsmanagement uitgaan van de volgende aspecten.

Personeel:Is er voldoende apparatuur, het juiste managementniveau en managementpersoneel, alle soorten productiepersoneel en aanverwant personeel (productieplanner, inkoop, kwaliteitscontrole, magazijnbeheer, technici, loodgieters en elektriciens, enz.) Is de configuratie redelijk?

Werkstroom:Is de workflow (productieplanning, inkoopproces, kwaliteitscontroleprocedures en -normen, methoden voor magazijnbeheer, enz., methoden voor locatiebeheer) vastgelegd?Werken alle afdelingen volgens de workflow?

Bestelschema:Is het productieschema redelijk en wordt de productiecapaciteit zonder overeenkomstige maatregelen overbelast?

Kwaliteitsmanagement:Is er een overeenkomstige schriftelijke kwaliteitsnorm en wordt het kwaliteitspersoneel bij inspectie en eindinspectie grondig volgens de norm uitgevoerd?Wordt het probleem tijdig verbeterd?

Productiemanagement:Is het ontwerp van de werkstroomlijn redelijk?Zijn de operationele vereisten duidelijk?Is de productieplanning goed doordacht?Kunnen de materiaalinkoop en materiaalvoorbereiding gelijke tred houden met de productiebehoeften?

Is er een professionele persoon verantwoordelijk voor het magazijnbeheer en is de materiële rekening duidelijk?Kan de technische staf tijdelijke problemen tijdig en effectief oplossen?

Is de productielocatie georganiseerd, vies en wanordelijk?Worden defecte producten en goede producten niet goed onderscheiden, waardoor er verwarring ontstaat?

Op het gebied van voorraadbeheer:de volgende praktijken zijn alleen ter referentie.

-3-

1. Gebruik een ERP-systeem met een magazijnbeheersysteem.

Gebaseerd op de werkelijke productiebehoeften van het bedrijf en de resultaten van feedback van verschillende afdelingen, blijft het informatiepersoneel van het bedrijf het ERP-systeem upgraden wanneer het de originele ERP-versie gaat gebruiken.De algehele werking van het bedrijf kan per subsysteem worden weergegeven.

Het bedrijf beschikt over gedetailleerde gegevens van het ontvangen van bestellingen tot productie, inkoop, ontvangst, sloop, assemblage en verzending, enz. Alle afdelingen kunnen in realtime de voorraadsituatie, de productiehoeveelheid, inkoop en verzending kennen.

MRP kan het productieschema direct starten.

2. Verdelingsbeheer van goede en defecte producten van productielocatie tot magazijn.

3. Breng een uniforme materiaalcode tot stand.

4. Het magazijn is verdeeld in gebieden, afhankelijk van de behoefte aan classificatiebeheer, materiaal hangende accountkaart, in- en uit gedetailleerde records duidelijk.

5. De materialen zijn verpakt met een vaste capaciteit en hoeveelheid, op volgorde geplaatst, gemakkelijk te vinden en te tellen.

6. Het gebruik van de ABC-classificatiemethode versterkt het beheer van belangrijke materialen.

Magazijnmedewerker is verantwoordelijk voor het systeem, de magazijnbeheerder is volledig verantwoordelijk voor materiële verschillen.(De inventaris van uitbestede producten die niet nodig zijn voor verzending is niet normaal, wordt beschouwd als de verantwoordelijkheid van de koper; de inventaris van zelfgemaakte halffabrikaten die nodig zijn voor verzending is niet normaal, wordt beschouwd als de verantwoordelijkheid van de planner), die is opgenomen in het prestatiemanagementsysteem.

Neem contact met ons opals u meer informatie nodig heeft.

Posttijd: 28 oktober 2022